エンジン(ディーゼル編)

diesel engine

| エンジン | ガソリン編 | ディーゼル編 | ハイブリッド編 |

|---|

燃料供給方式

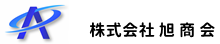

列型噴射ポンプ

比較的古くから存在するタイプで、日本ではボッシュA型に代表され、

エンジンの気筒数分のカムとプランジャーが一列に並んだ、直列エンジンのような外観を 特徴とする。

構造上、部品点数が多く高価で大型化する傾向があるが、噴射量が多く気筒数の制約もないため、

大型車両や船舶、産業用の定置型エンジンなどに 使われている。

ガバナーからポンプ内に伸びるラックが、カムとプランジャーの間に置かれた、

外周に斜めの溝を持つスリーブを回転(正転・逆転)させることで、

溝に組み合わされたプランジャーの位置が変化(上下)し、その圧縮ストロークの変化で噴射量の制御(増減)を行う。

噴射時期の制御は、エンジンの回転を利用した 遠心式のタイマーが、

噴射ポンプ内のカムシャフトの位相を変化させることで行う。

カム周りの潤滑にはエンジンオイルが使われており、燃料と潤滑油が分離されている ため、重油や粗悪燃料にも対応できる。

インジェクター(噴射ノズル)にはニードルバルブ(針弁)型が組み合わされ、

副室式では単孔型、直接噴射式では多孔型が用いられる。

【出典】https://ja.wikipedia.org/wiki/噴射ポンプ

分配型噴射ポンプ

列型に次いで古くから存在するタイプで、日本ではボッシュVE型に代表される。

海外ではロータリーポンプ(Rotary Pump)とも呼ばれ、1組の波型カム(フェイスカム)、

プランジャー、スピル弁のみで構成され、各気筒に燃料を分配する。

各気筒への高圧配管が同心円上に並び、ガソリンエンジンのディストリビューターに似た外観を持つ。

部品点数が圧倒的に少なく、全ての潤滑を燃料でまかなうなど、

シンプルかつ合理的な基本構造を持ち、小型で安価である。

乗用車からピックアップトラック、それらをベースとしたSUVのエンジンなどに使われている。

構造上、噴射量や気筒数には限界があるが、中排気量の6気筒程度までなら十分対応できる。

噴射量の制御は スピル弁の開弁時期の変化で行い、噴射時期の制御はフェイスカムの軸を平行移動させて行う。

インジェクターはニードルバルブ型が組み合わされる。

VE型の改良版で、内接カムと2つのプランジャーを組み合わせたものもある。

潤滑を燃料に依存する構造上、燃料の性状に敏感で、特に水分や灯油(炭素)分の多い不正軽油を使用すると

潤滑不良による噴射圧力燃料噴射装置などの故障を招きやすい。

【出典】https://ja.wikipedia.org/wiki/噴射ポンプ

電子制御噴射ポンプ

日本に於いては過去光化学スモッグが社会問題化した事から、

1992年に制定された自動車NOx・PM法に基づき、段階的にNOxとPMを低減させるべく政策を取っており、

その集大成を平成10年排出ガス規制(一部の大型車は平成11年規制)とした。

以前の規制値では機械式噴射ポンプと噴射ノズルの改良、噴射時期の遅角でクリアする事 が可能であったが、

この規制では当時のガソリン車と同程度以下のNOx排出量が求められた。

車両総重量3,500 kg以上の商用車では、従前のエンジンをベースとしつつ、

噴射ポンプを電子制御化して噴射量と噴射時期を緻密化する事で乗り切るメーカーが多く、

この程度の改良で規制への適合と出力向上を両立できるケースも多かった。

これ以降に制定された排出ガス規制では、

各地でディーゼル車規制条例が制定された事から(条例に追随する形で)PM低減も同時に求められることとなり、

平成10年規制車を基本としたエンジンの改良と酸化触媒の取付けだけでは対応が難しくなり、

ユニットインジェクター式やコモンレール式を採用する新型エンジンへと移行して行った。

【出典】https://ja.wikipedia.org/wiki/噴射ポンプ

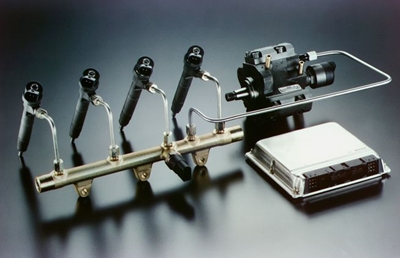

ユニットインジェクタ式噴射ポンプ

ポンプはインジェクターと一体化され、カムシャフトにより駆動されています。

さらに、一体化された噴射コントロールユニット自体もカムカバーの中に収められております。

ユニットインジェクタ式噴射ポンプは、シリンダー上部に注射器のように取り付け、

パスカルの原理を応用し、カムによって噴射する。

電子制御は、噴射量を 減らす操作を行う。

カムによる圧縮で2,000気圧の高圧噴射を可能にしている。

メインポンプからインジェクタまでは低圧のパイプでつながっている。

インジェクタごとに 加圧機構を持つため、従来型の噴射ポンプでは不可能な高圧が簡単に得られることから、

燃料の微粒化による完全燃焼が行え、燃費の改善に効果がある。

【出典】https://ja.wikipedia.org/wiki/噴射ポンプ

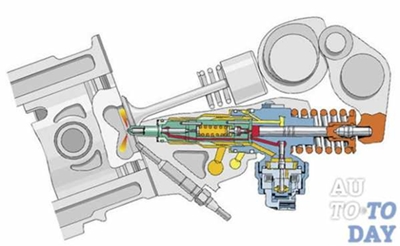

コモンレール式

「コモンレール」は、ディーゼルエンジンの燃料噴射装置で、

「レールと呼ばれる容器に高圧の燃料を溜めておけるので、エンジンの回転数や負荷に関係なく

噴射圧力を調整して噴射できる」という特徴をもっています。

また電子制御を用いて最適な時期に最適な圧力で燃料を噴射できます。

よって、ディーゼルエンジンは電子制御 とコモンレールシステムにより自由に燃料噴射ができる様になりました。

そのため今まで噴射装置の性能により妥協していた部分が、実現できるようになり

出力、燃費、 排気ガスといったディーゼルエンジンの性能が飛躍的に伸びたわけです。

コモンレールの装置構成は、ざっくり言うと以下の4品です。

・ポンプ:燃料を高圧にしてレールへ送る

・レール:ポンプから送られてきた高圧の燃料を溜めておく容器

・インジェクタ:高圧の燃料を噴射する注射器のようなもの。エンジンの1気筒あたり1つずつある。

・ECU:コモンレールの制御装置。主に圧力と燃料の噴射量と時期を制御する。

この4品を使って、まず燃料をポンプで高圧にしてレールへ送ります。レールとインジェクタは管でつながっています。

ECUからの指示でインジェクタのスイッチを オンにすると高圧の燃料が噴射されます。

【引用】http://www.freewave777.com/post104.html

コモンレールの特徴

・高い圧力(最新のコモンレールは、噴射圧力が1800気圧)で燃料を噴射できる。

(高い圧力で噴射するほど、燃料が細かい霧状になり空気とよく混ざる)

・1回の燃焼行程中に、最大5回噴射することができる。

コモンレールでは出力を得るためのメインの噴射の他にメイン噴射の前に2回

メイン噴射の後に2回 と計5回も噴射できます。

噴射する時期が早い方から順にパイロット噴射 プレ噴射 メイン噴射 アフター噴射 ポスト噴射と呼びます。

パイロット噴射

メイン噴射の前に噴射することで着火の前に空気と燃料を混合させる。 ディーゼルエンジン特有のカラカラという燃焼音を低減できます。

プレ噴射

メイン噴射の前に少し燃料を噴いて火種を作り、急激な燃焼になるのを防ぐ。 急激な燃焼を抑えることで、窒素酸化物の発生とディーゼルエンジン特有の カラカラという燃焼音を低減できます。 窒素酸化物は、NOxとも呼ばれ光化学スモッグの原因となる物質です。 このNOxは高温になると発生するため、 急激な燃焼を抑えることで低減することができます。

ポスト噴射

出力を得るための噴射。

アフター噴射

メイン噴射後に、ちょろっと燃料を噴射することで燃え残りの燃料を燃やす。 燃え残りがすすとして排出されてしまうので、燃え残りを燃やすことですすの発生が抑えられます。

パイロット噴射

シリンダの中で燃料を燃やすことが目的ではなく、排気管へ燃料を送るための噴射。 排気管へ流れた燃料は、主にDPFに堆積したすすを燃やすために使われます。 DPFは、すすを取るために排気管に装着されたフィルターのことです。 DPFにすすが堆積しすぎるとフィルターが目詰まりを起こすので、定期的にすすを燃やす必要があります。

排気浄化装置

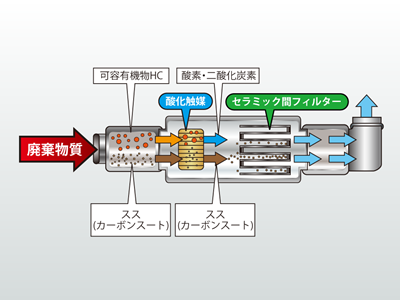

DPF

シ排出ガス規制などにより自動車から排出される大気汚染物質の低減が進められていますが、

このうちディーゼル自動車の排出ガス対策として利用されているのがDPFシステムです。

DPFとは「Diesel Particulate Filter」の略で、ディーゼル自動車から排気される粒子状物質(PM)を捕集し、

大気中に排出されないようにする 後処理技術です。

DPFシステムが粒子状物質(PM)を除去する仕組みのカギとなるのがフィルターです。

排気ガスがフィルターの微細な孔を通り抜ける際、 粒子状物質(PM)が捕集されます。

フィルターには微粒子を濾過できる耐久性の高いセラミックスや金属多孔体などが使用され、

その孔径は10マイクロメートル程度。

フィルター内部に蓄積された粒子状物質(PM)が600℃以上の高温の熱で燃焼されると、

フィルターの機能が再生する仕組みです。

【出典】https://doraever.jp/words/dpf

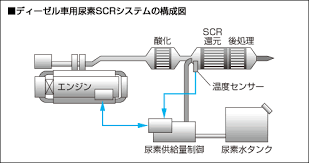

尿素SCRシステム

尿素SCRシステムは、

ディーゼルエンジン車の排気ガス中に含まれる窒素酸化物(NOx)がアンモニア(NH3)と化学反応することで

無害な窒素(N2)と水(H2O)に還元されるという原理を応用した排出ガス浄化システムです。

SCRはSelective Catalytic Reduction の略であり、日本語で「選択(的)触媒還元」を意味します。

素SCRシステムは 2004年(平成16年)に開発され、これを導入した新型トラックが発売されました。

これは当時世界一厳しいと言われた日本の平成17年排出ガス規制を見越しての発売と なりました。

以降、国外でも排出ガス規制の強化に伴い尿素SCRシステムは大型車のディーゼルエンジンに組み込まれてきました。

ディーゼルエンジンの排気浄化装置 としては他に、DPF(Diesel Particulate Filter)システム等が用いられていましたが、

DPF再生のために追加の燃料噴射を行うので、

燃料消費量が増えたり軽油による エンジンオイルの希釈が問題となっていました。

現在ディーゼル重量車の排出ガス低減技術としては、この尿素SCRシステムが主流となり、

大型車を中心に採用されています。

【出典】https://www.nedo.go.jp/hyoukabu/articles/200804nissan/pdf/nissan.pdf