ステアリング機構(その2)

Steering Mechanism

ラック&ピニオン式

ステアリング・ホイールからのシャフト(軸)先端にピニオン・ギアがあり、

ラック・ギアは進行方向90度に取り付けられラック両端に個々の車輪の操舵機構が設けられる。

ステアリング・ホイールの操作によりピニオン・ギアが回転し、

ラックが進行方向左右に水平移動することで車輪に伝達され向きを変える。

ラック・アンド・ピニオン型ステアリング・ギア機構はボール・ナット型と比べ操作力が必要であること、

路面からの反動が伝わり易いなどの欠点がある。

しかし、バックラッシュが少ないこと、ステアリング操作時の操作感(ステアリング・フィール)が良いこと、

構造が簡単で軽量・安価なことなどが利点である。

ステアリングギアボックスでは、一般的にバリアブルギアレシオ(可変ギア比)を採用している。

直進を維持しているラックギアの中央付近では歯の間隔を広くして操舵角を伝えづらくし、

操舵角の大きい両端では狭くすることで、

少しのハンドル操作で駆動輪の向きを変えられるようにしている。

これによって直進時には、少しのハンドルの揺れでは車輪の向きは変わらないため

安定走行が可能である一方、車庫入れや低速での方向転換の場合には軽い力で車輪の方向を転換できる。

【出典】http://ww5.tiki.ne.jp/~t_world/CHECK/20051017/newpage1.htm

ボール・ナット式

リサーキュレーティング・ボールまたはウォーム・アンド・セクターと呼ばれることもある。

ハンドルが軽く、路面の凹凸によるキックバックを運転手に伝えにくい、

耐久性も高いというメリットがあるため、

初期のパワーステアリング機構やトラックなどで一般的に使用されていた。

反対にステアリングの戻りが悪くダイレクト感に欠けるため、

ラックアンドピニオン式に比べると操舵性は劣るというデメリットがある。

ボール・ナットの機構は、ステアリングシャフトにウォームギアが直接刻まれ、

多数のボールベアリングを内蔵した「ボールナット(雌ねじ)ラック」に差し込まれている。

このラックには、内部にウォームギアに合わせた雌ねじが刻まれ、

外部にはピットマンアームを動かすセクターギヤ(扇型ギア)に噛み合うように歯が刻まれている。

ステアリングを切ると、ボールベアリングを介してボールナットラックが上下し、

セクターギアを駆動することで車輪の向きを変える。

【引用】https://ja.wikipedia.org/wiki/ボールナット

【出典】https://www.goo-net.com/magazine/105846.html

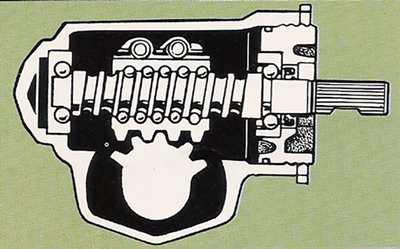

油圧式パワーステアリング

エンジンの出力を利用してポンプを作動させることで油圧を取り出し、

その力で操舵力を補助する方式。

ラック&ピニオン式とボールナット式で採用されている。

機構上、エンジン停止中は全く機能しない。

また、車速を感知することによりアシスト力を制御するものもある。

ポンプはエンジンにより駆動されているため、

走行中はエネルギーを無駄に使用することになる(エンジン出力の3%程度)。

この問題点を解消するために近年では可変容量型ポンプの搭載が大型車をはじめ、

ディーゼル車を中心に進んでいるがあまり普及していない。

車庫入れや高速走行時の自動運転、反力制御による予防安全等の応用技術が困難なことからも、

急速に電動式にとってかわられている。

ポンプは複数の羽根を内蔵したベーンポンプで、クランクシャフトの回転が駆動ベルトによって伝えられる。

ポンプにはリザーバータンクからパワーステアリングフルードが供給され、

リザーバータンクにはパワーピストンから戻ったフルードが溜められる。

フルードはポンプの吸入、吐出によってパワーピストンとリザーバータンクの間を、

ステアリング操作に応じて常に往復を繰り返している。

プレッシャーバルブは、ポンプからの吐出圧力を制御するもので、

ポンプから吐出されたフルードは圧力のほかに流量も制御され、バルブボディユニットに送られる。

バルブボディユニットはパワーステアリングの要ともいうべき機構だ。

スライディング式、フラッパーバルブ式、ロータリーバルブ式の3種があるが、

現在はロータリーバルブ式が主力となっている。

ここにはステアリングの操作によって、ポンプから送られたフルードを

左右のパワーシリンダーに振り分ける機能が内蔵されている。

ステアリングを右に切ると、右側のパワーシリンダーへのフルード通路が広がり、

左側の通路が狭くなると同時に、そこからのリターン経路のフルード通路も広がる。

これによって左方向へのアシストが行われる。

右方向へのアシストはこれと逆の動きとなる。

バルブボディにはまたフルードの減衰を行うダンピングバルブ、

キックバックバルブが内蔵され、不自然なアシスト感や、過大なキックバックを防止する役目を果たしている。

パワーシリンダーはラックと一体になったもので、パワーピストンによって左右に分離されている。

右側のシリンダーのフルード圧が高くなるとパワーピストンは左に押され、

左側のフルード圧が高くなるとパワーピストンは右側に押される。

【引用】https://www.goo-net.com/pit/magazine/109299.html

【出典】https://www.biz-newspaper.com/sell/power_steering.html

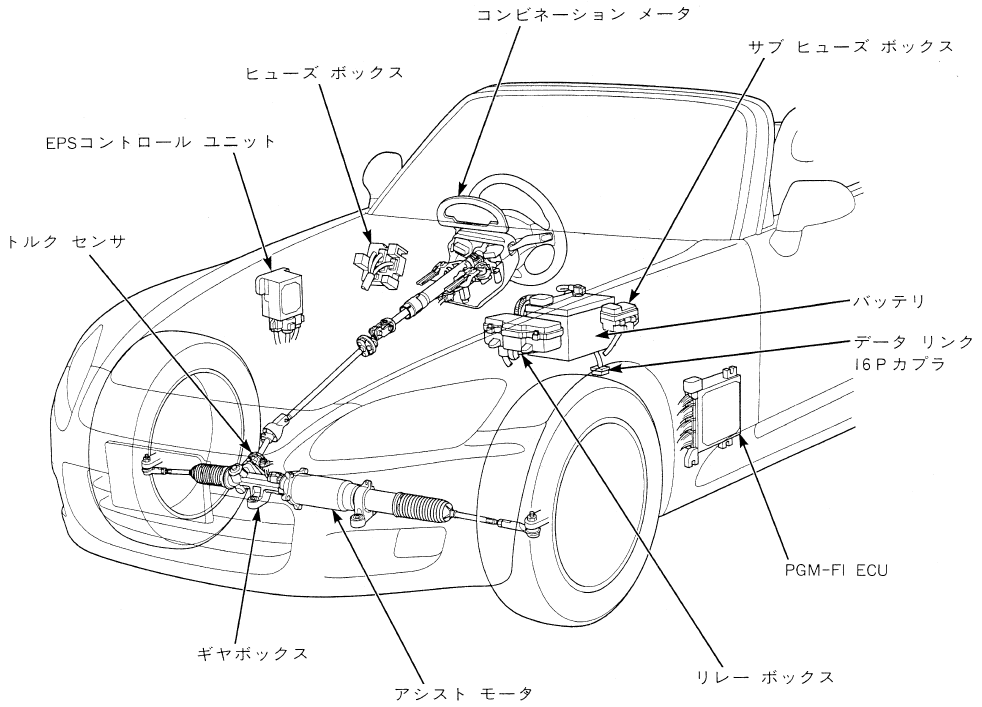

電動式パワーステアリング

油圧式パワーステアリングは、エンジンが回転している間は常にポンプも回転し、

その部分でエネルギーロスが発生している。

またポンプ、配管、フルードタンクなどの補機類が必要で、スペースを必要とする。

これを解消する方法として開発されたのが電動式パワーステアリングだ。

電動パワーステアリングは直進中や停止時は作用せず、

必要な時だけ作動するので、燃費が向上するという利点がある。

また、パワーシリンダーを油圧によってアシストする代わりに、

直接ステアリングシャフトをモーターの回転によってアシストするので部品点数が少なく、

軽量化が図られるということもあり、その後、多くのクルマに採用されていくようになる。

電動パワーステアリングは、電子制御によって、アシスト量の精密な制御が可能になるという大きな特徴を持ち、

走行状況に応じた最適なアシストが行われるようになった。

アシスト用のモーターにはDCブラシレスモーターが用いられるが、

モーターによるアシスト部位によって以下のように分類される。

コラムアシスト

リングギヤ、プラネタリーギヤ、サンギヤのいずれのギヤも固定しないで、 ステアリングコラム部分にモーターを装着し、モーターの回転軸-ジョイント-ウォームギヤ-ホイールギヤという経路で 直接ステアリングシャフトの回転をアシストする。 センサー、制御系とモーターを一体で設置できるという利点があり、 ユニットそのものを運転席の前側の室内に設置する。 このため、モーターを水、汚れ、外部の気温状況から保護できるという利点もある。 小型車に多くの採用例がある。

ピニオンアシスト型

モーターをピニオンの横に設置し、ピニオンの回転をアシストする。 モーターの回転は電磁クラッチを経て、減速用のヘリカルギヤ-ピニオンへと伝えられる。 電磁クラッチは、モーター制御系にトラブルが発生した時のフェルセーフ用で、電動、油圧式に限らず、 全てのパワーステアリングにはセーフ機構が設けられ、トラブルが発生した時には、 通常のマニュアルステアリングとして機能するようになっている。 このタイプはステアリングシャフトにかかる負担が少ないため、シャフトを軽量にできるという利点がある。

ラックアシスト型

ラック&ピニオン式ステアリングのラックを直接アシストするのがラックアシスト型。 ラックアシスト型にもバリエーションがある。 ステアリングシャフトにつながるメインピニオンの横にモーターが駆動するアシストピニオンが設置され、 ラックの移動をアシストするのがピニオンアシスト型といわれるものだ。 ラックと同軸にモーターを置く方式もある。 ヘリカルギヤによってボールスクリューを回し、 それに接続されたジョイントによってラックの移動をアシストするもののほかに、 モーターの先端にボールネジ部を設け、直接ラックとかみ合わせる方式も開発され、 同軸式ではこちらのほうが主流となっている。 ラックアシスト型は強いアシストが可能で、幅の広い扁平タイヤを採用する上級車やスポーツカーに用いられる例が多い。 いずれの電動パワーステアリングも、ステアリングシャフトのねじれを検知するトルクセンサーを持ち、 ステアリングホイールの回転角と、ラックに接続されるステアリングシャフトの最先端とのわずかな作動角度差を検知し、 それを電気信号に変えて、モーターコントローラーに送り、モーターへの出力電流を制御する。 これはパワーステアリングの作動スイッチとしても働き、ねじれの量が多い場合はアシスト量を増やし、 ねじれの量が少ない場合は、アシストを抑える。

【引用】https://www.goo-net.com/pit/magazine/109299_2.html

【出典】http://www.tosa-days.net/entry/2017/10/03/004516

| その1 | その2 |